起きていた問題

照明器具を製造する事業者A社では、量販店等に販売する定番品の他に、オフィスビルの建築等に伴う特注品を製造販売しています。この特注品の製造には一定のリードタイムが必要でしたが、発注タイミングになっても顧客との打ち合わせが終わっていないため、見込みで部品を発注していました。

そのため、最終的に使用できない部品が在庫として残っていました。製造側では、他製品への転用を図るとして部品を保持していました。

また、定番品の中には、販売予測を誤り在庫過多となっている商品もありました。これらの部品や過剰在庫により倉庫は狭隘化し、入出荷作業の生産性の低下やキャッシュフローの悪化等、様々な問題が発生していました。

そのため、最終的に使用できない部品が在庫として残っていました。製造側では、他製品への転用を図るとして部品を保持していました。

また、定番品の中には、販売予測を誤り在庫過多となっている商品もありました。これらの部品や過剰在庫により倉庫は狭隘化し、入出荷作業の生産性の低下やキャッシュフローの悪化等、様々な問題が発生していました。

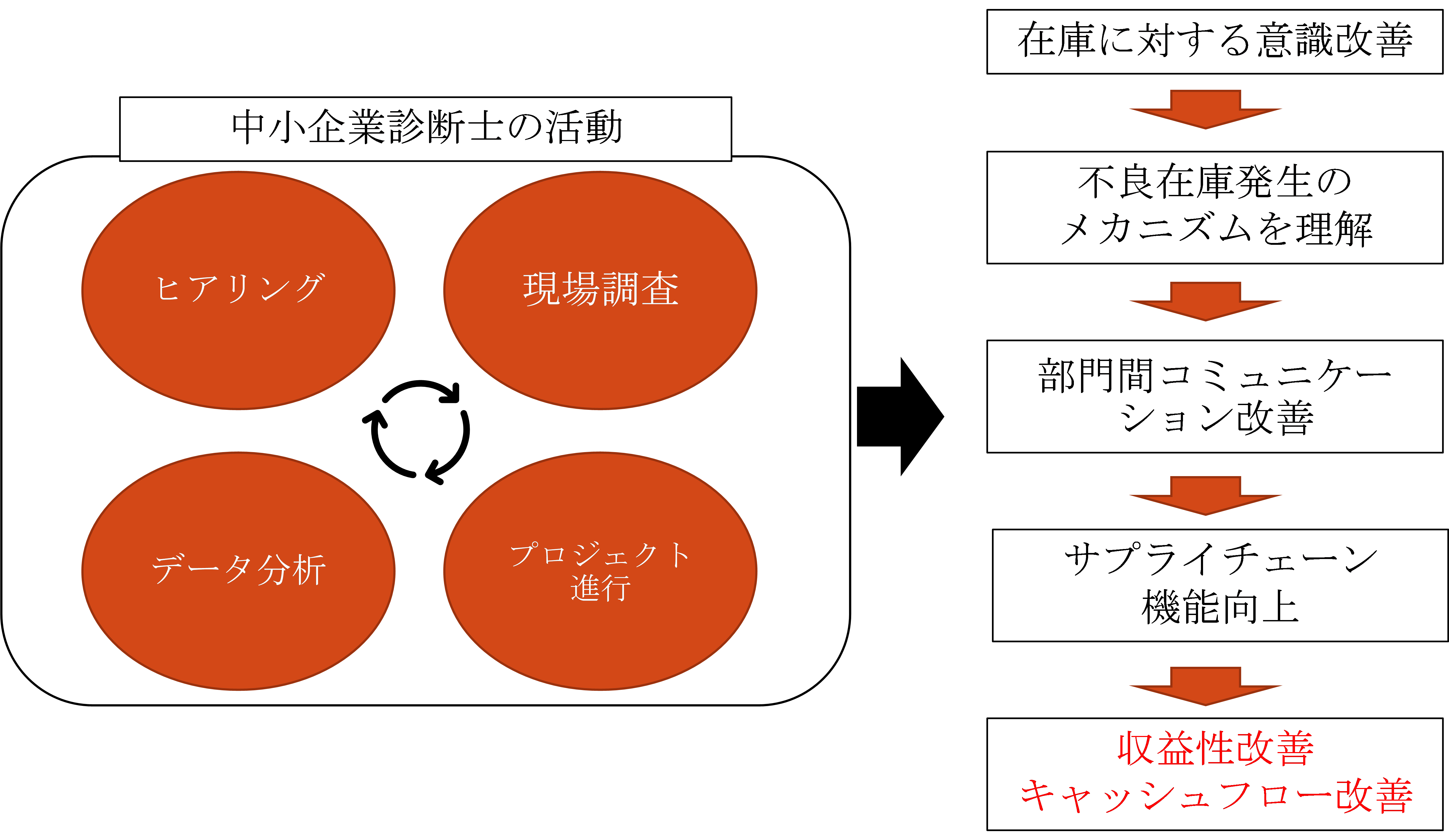

コンサルタントの関わり方

現場に密着した具体的な行動指針の策定

責任者へのヒアリング

↓

現場の確認

↓

分析と課題の明確化

↓

改善策の立案

↓

効果の確認

↓

現場の確認

↓

分析と課題の明確化

↓

改善策の立案

↓

効果の確認

解決方法

全社プロジェクトによるSCMの適正化

まず、不良在庫とは何かを定義づけ、その「見える化」を行いました。同時に「在庫削減プロジェクト」を立ち上げ、その発生メカニズムを解明していきました。

工場長の主催で進捗会議を定期的に行い、処理が滞っている場合には、その理由と新たなスケジュールを提示させるようにしました。このことにより、受注活動や部品発注についても改善が見られ、不良在庫の発生自体も抑えられました。

その後も、プロジェクトを継続し、新しい生産方法や販売方法に対するアイデアが示され、実用化されました。

その結果として、一時的には特別損失により業績は悪化しましたが、次の決算からV字回復を果たしています。

工場長の主催で進捗会議を定期的に行い、処理が滞っている場合には、その理由と新たなスケジュールを提示させるようにしました。このことにより、受注活動や部品発注についても改善が見られ、不良在庫の発生自体も抑えられました。

その後も、プロジェクトを継続し、新しい生産方法や販売方法に対するアイデアが示され、実用化されました。

その結果として、一時的には特別損失により業績は悪化しましたが、次の決算からV字回復を果たしています。

解決 POINT 1

不良在庫の見える化の実施

まず、経営者に「不良在庫」の定義を確認したところ、明確なルールが無いことがわかりました。また、営業部門と製造部門との間に相互不信があり、お互いに相手の要望にはバイアスを掛けて聞いている状態であることが分かりました。

そこでまず、製品と部品の入出荷データと在庫データから、在庫期間が1年超となるものを割り出し、それらを倉庫の一角に集めました。その上で、それぞれを処理する責任者を定め、商品や部品ごとに張り紙をして、商品は営業部門の、部品は製造部門の責任者名と処理期限を明示しました。それらに要するスペースは倉庫全体の約20%相当でした。

1か月後にチェックしたところ、部品の90%は廃棄処分されていましたが、製品は80%以上が残っていました。しかしながら、販売先が決定しているものが20%くらいあり、営業も努力をしていることは見て取れました。

不良在庫を目で見て分かるようになったことで、従業員に問題意識が芽生えたことは大きな進歩でした。その後、経営者の判断で「売れない」と考えるものは、再利用できる部品を外した後に廃棄することとしました。その結果、倉庫スペースを10%程度生み出すことができ、倉庫の動線が改善し、作業性が良くなるという効果も表れました。

そこでまず、製品と部品の入出荷データと在庫データから、在庫期間が1年超となるものを割り出し、それらを倉庫の一角に集めました。その上で、それぞれを処理する責任者を定め、商品や部品ごとに張り紙をして、商品は営業部門の、部品は製造部門の責任者名と処理期限を明示しました。それらに要するスペースは倉庫全体の約20%相当でした。

1か月後にチェックしたところ、部品の90%は廃棄処分されていましたが、製品は80%以上が残っていました。しかしながら、販売先が決定しているものが20%くらいあり、営業も努力をしていることは見て取れました。

不良在庫を目で見て分かるようになったことで、従業員に問題意識が芽生えたことは大きな進歩でした。その後、経営者の判断で「売れない」と考えるものは、再利用できる部品を外した後に廃棄することとしました。その結果、倉庫スペースを10%程度生み出すことができ、倉庫の動線が改善し、作業性が良くなるという効果も表れました。

解決 POINT 2

不良在庫発生のメカニズムを解明

従業員に不良在庫抑制の意識が生まれたところで、営業部門の代表と製造部門の代表を集めて、ミーティングを行いました。

営業部門の主張は以下の通りです。

・製造リードタイムが長く、顧客ニーズに合わせられない。

・定番商品でも対応できる受注もあるが、在庫数が少ないため受注案件に充てられない。

・受注後の仕様変更に応じてくれず、顧客対応に苦慮する。

・売れない定番品の販売を求められるが、売れないものは売れない。

一方、製造部門の主張は以下の通りです。

・特注案件の仕様がなかなか決まらず、部品の発注に間に合わない。

・新商品の開発をしても、営業にはその良さが分からず、売り切れない。

・営業の販売予測が過大で、信用できない。

そこで、

「そもそも不良在庫を作り出さないためには、どうしたらよいか」「本当に売れるものだけを作るには、どうしたらよいか」という視点で、プロジェクトを立ち上げ、営業部門と製造部門で討議してもらいました。週1回の討議を1か月続けると、段々とお互いの事情を理解するようになり、不良在庫発生のメカニズムが見えてきました。

部品の不良在庫発生は、「特注品用部品の確定前発注」が、製品の不良在庫発生は、「マーケットニーズに合わないモノ作り」が、大きな原因であると結論づけました。

そこで、改善策として、以下のような3つの案が出てきました。

・特注案件を受注業種ごとに分析し、学校向け、工場向け、オフィス向け等の準定番を作る。

・営業部門は、これまで特注品で注文を取っていた案件に、短納期と価格を売りにして準定番を当てる。

・定番商品については、カンバン方式を活用した実需の補充方式に切り替える。

これらの案を経営者に上申し、6か月間継続して行うこととなりました。その結果、不良在庫は激減し、売れ筋の品切れもほとんど無くなりました。営業部門と製造部門の意思の疎通により、不良在庫発生のメカニズムが解明されたことが、大きな役割を果たしました。

営業部門の主張は以下の通りです。

・製造リードタイムが長く、顧客ニーズに合わせられない。

・定番商品でも対応できる受注もあるが、在庫数が少ないため受注案件に充てられない。

・受注後の仕様変更に応じてくれず、顧客対応に苦慮する。

・売れない定番品の販売を求められるが、売れないものは売れない。

一方、製造部門の主張は以下の通りです。

・特注案件の仕様がなかなか決まらず、部品の発注に間に合わない。

・新商品の開発をしても、営業にはその良さが分からず、売り切れない。

・営業の販売予測が過大で、信用できない。

そこで、

「そもそも不良在庫を作り出さないためには、どうしたらよいか」「本当に売れるものだけを作るには、どうしたらよいか」という視点で、プロジェクトを立ち上げ、営業部門と製造部門で討議してもらいました。週1回の討議を1か月続けると、段々とお互いの事情を理解するようになり、不良在庫発生のメカニズムが見えてきました。

部品の不良在庫発生は、「特注品用部品の確定前発注」が、製品の不良在庫発生は、「マーケットニーズに合わないモノ作り」が、大きな原因であると結論づけました。

そこで、改善策として、以下のような3つの案が出てきました。

・特注案件を受注業種ごとに分析し、学校向け、工場向け、オフィス向け等の準定番を作る。

・営業部門は、これまで特注品で注文を取っていた案件に、短納期と価格を売りにして準定番を当てる。

・定番商品については、カンバン方式を活用した実需の補充方式に切り替える。

これらの案を経営者に上申し、6か月間継続して行うこととなりました。その結果、不良在庫は激減し、売れ筋の品切れもほとんど無くなりました。営業部門と製造部門の意思の疎通により、不良在庫発生のメカニズムが解明されたことが、大きな役割を果たしました。

解決 POINT 3

製販の一体化で、サプライチェーンマネジメントを実現

6か月間の効果を見て、この状態を継続するために、以下のような施策を提言しました。

1.製販会議は1か月に1回必ず行う。

2.製造部門担当者の顧客との打ち合わせへの同行促進。

3.半年に1回の棚卸時を営業部門と製造部門の合同で行う。

4.PDCAのサイクルを回すために、製販会議で決める事柄はなるべく数値化し、結果については振り返りを行う。

この活動により、会社の体質が変わり、風通しの良い風土を築くことができました。

今では、部品の共通化や、販売先毎の準定番を最終組み立て手前で仕掛在庫として持つ方法といった新しいアイデアが生まれ、さらに進化を続けています。

製造と販売の意思の疎通は、すなわち適正なサプライチェーン構築の第一歩です。関わる人が皆製造から販売までの全行程を理解することで、効率の良いサプライチェーンの構築が図れました。

1.製販会議は1か月に1回必ず行う。

2.製造部門担当者の顧客との打ち合わせへの同行促進。

3.半年に1回の棚卸時を営業部門と製造部門の合同で行う。

4.PDCAのサイクルを回すために、製販会議で決める事柄はなるべく数値化し、結果については振り返りを行う。

この活動により、会社の体質が変わり、風通しの良い風土を築くことができました。

今では、部品の共通化や、販売先毎の準定番を最終組み立て手前で仕掛在庫として持つ方法といった新しいアイデアが生まれ、さらに進化を続けています。

製造と販売の意思の疎通は、すなわち適正なサプライチェーン構築の第一歩です。関わる人が皆製造から販売までの全行程を理解することで、効率の良いサプライチェーンの構築が図れました。

効果・成果

全社での活動の結果、在庫量は約30%削減され、損益分岐点が引き下げられ、収益性やキャッシュフローも改善しました。 その他の改善点は以下の通りです。

・製品に占める特注品比率60%超から約20%へ

・部品の共通化により、製造原価が5%低下

・大型案件の納期が3ケ月から1か月に短縮

・残業・休日出勤が大幅削減

・製品に占める特注品比率60%超から約20%へ

・部品の共通化により、製造原価が5%低下

・大型案件の納期が3ケ月から1か月に短縮

・残業・休日出勤が大幅削減

在庫削減は、企業体質改善につながる経営改善活動

サプライチェーンマネジメントは、キャッシュフロー経営の中核戦略です。在庫過多や品切れによる販売機会の損失は、サプライチェーンマネジメントがうまく回っていないことが原因です。サプライチェーンの効率化を経営改善活動と位置づけ、全社プロジェクトで取り組みましょう。

そのガイド役として、経験豊富な中小企業診断士を活用することもご検討ください。

そのガイド役として、経験豊富な中小企業診断士を活用することもご検討ください。